卓上型はんだ付けロボット

次世代卓上型はんだ付けロボット

IoTやI4.0を見据えた通信機能の強化とタクトタイム短縮DFシリーズ

基板サイズに応じて、選べる3タイプに加え、レーザーはんだ付け仕様にも最適化。

工場内ネットワークと接続し、はんだ付け工程の見える化を実現。

更に、追加軸により今まで難しかった侵入角度などを容易にし、高難易度のはんだ付けも簡単に。

コンパクトサイズのはんだ付けロボット

- 200mm×210mm(ワークサイズ)

- 新型ヒーター搭載

- LAN(イーサネット)、COMポート

- X、Y軸 600mm/sec

- Z軸 250mm/sec

- 分離はんだ付けコントローラ

ミドルクラスのはんだ付けロボット

- 300mm×275mm(ワークサイズ)

- 新型ヒーター搭載

- LAN(イーサネット)、COMポート

- X、Y軸 900mm/sec

- Z軸 400mm/sec

- 一体型内蔵コントローラー

ワイドエリアのはんだ付けロボット

- 400mm×365mm(ワークサイズ)

- Mサイズ基板にも対応

- 新型ヒーター搭載

- LAN(イーサネット)、COMポート

- X、Y軸 900mm/sec

- Z軸 400mm/sec

- 一体型内蔵コントローラー

- 新型ヒーターで温度特性を改善

- 剛性、処理速度アップによる生産性の向上

- LANに接続し、生産状況をリアルタイムで見える化

- 2つの付加軸で、複雑形状の基板や部品もカンタンに

- レーザーはんだ付けにも完全対応

レーザーはんだ付け仕様

※UNIX-DF203L、UNIX-DF403Lのご用意もございます。

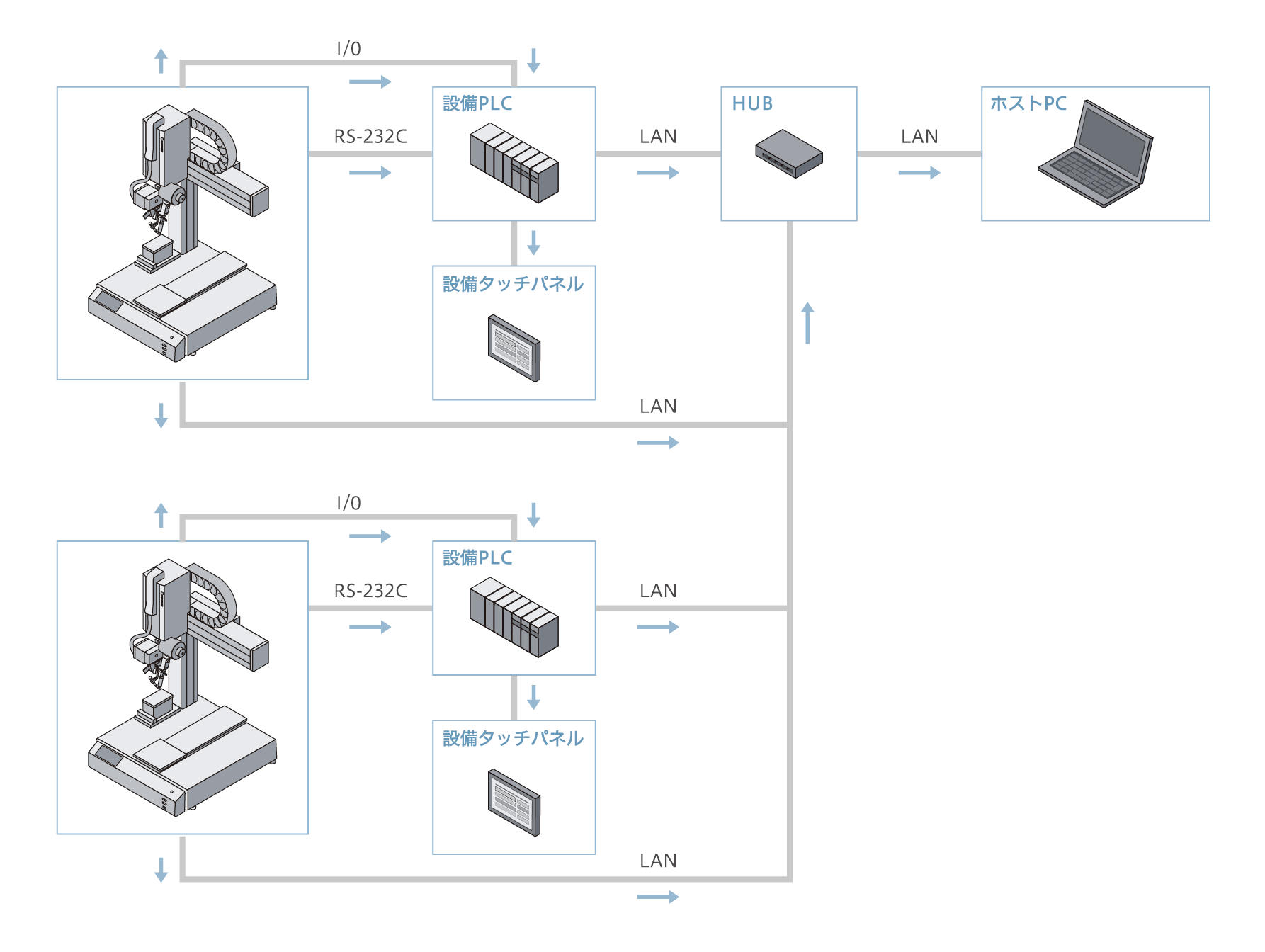

実現1) インダストリー4.0へ向けて、ネットワーク機能を強化

OPTION

工場内ネットワークへ接続し、リアルタイムに見える化

- 工場内ネットワークと卓上はんだ付けロボットの関係

PLCやLAN、ハブは顧客が工場内に用意したものをそのまま用いる

- LAN、COMポートを通じたデータの出力や外部制御に対応

- 専用PCモニタリングソフトによる可動状況のリモート監視を実現

- 温度特性グラフ、稼働状況、エラー等のリアルタイム監視で、不良品を未然に防ぐ。

- PLCとの接続で、制御コマンドによるロボット制御が可能

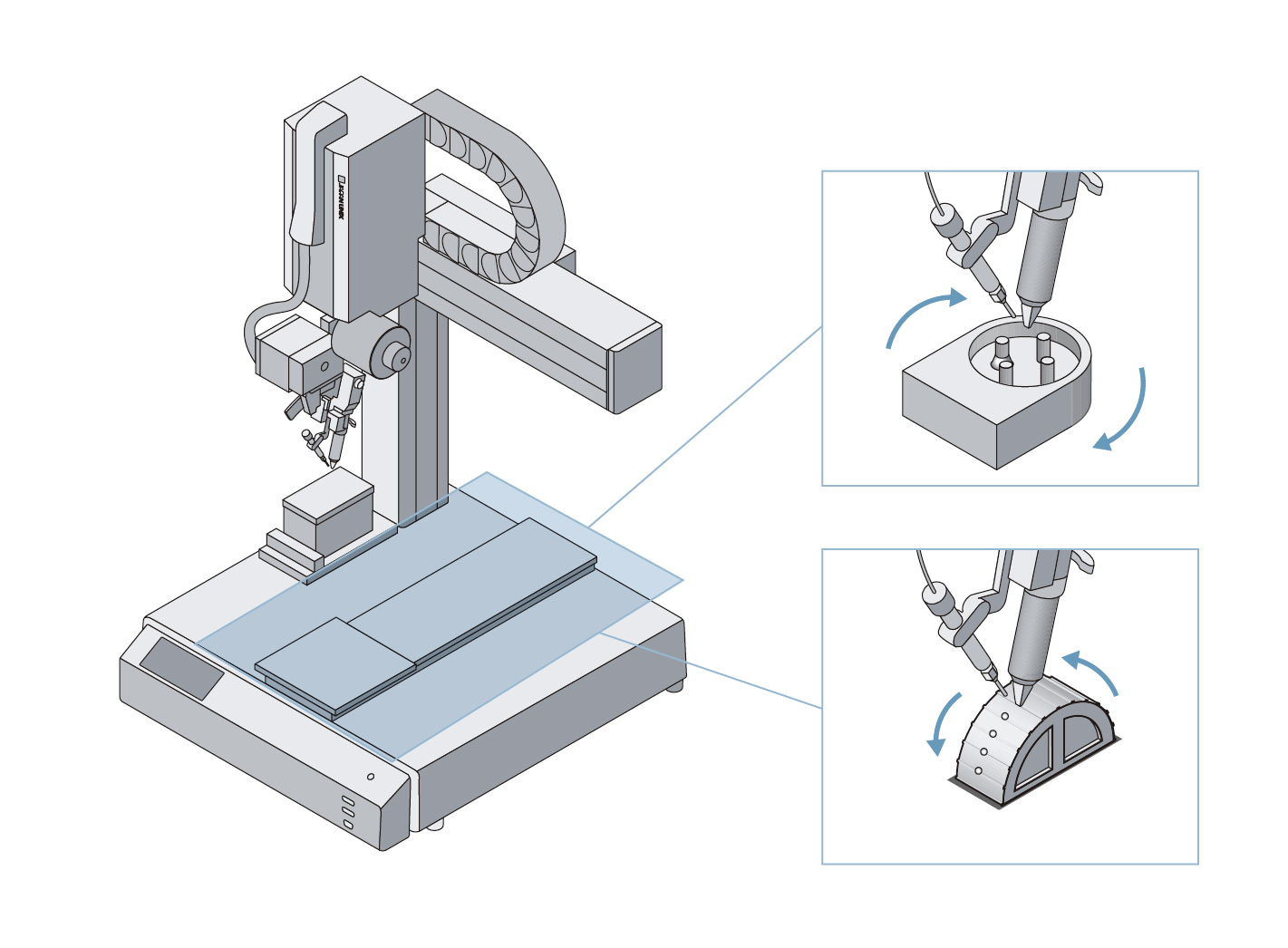

実現2) 3Dソルダリングの実現

2つの付加軸で、複雑な形状の製品にも簡単はんだ付け

- ワーク側に2軸を追加できる

- 外部機器の制御をロボット本体で一括操作

- 部品回転、基板反転、角度傾斜、円筒形部品の回転、ケーブル抑え等の動作が可能

- 省スペースで設定等もカンタン

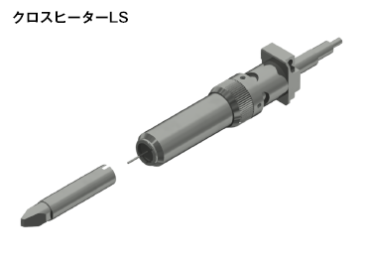

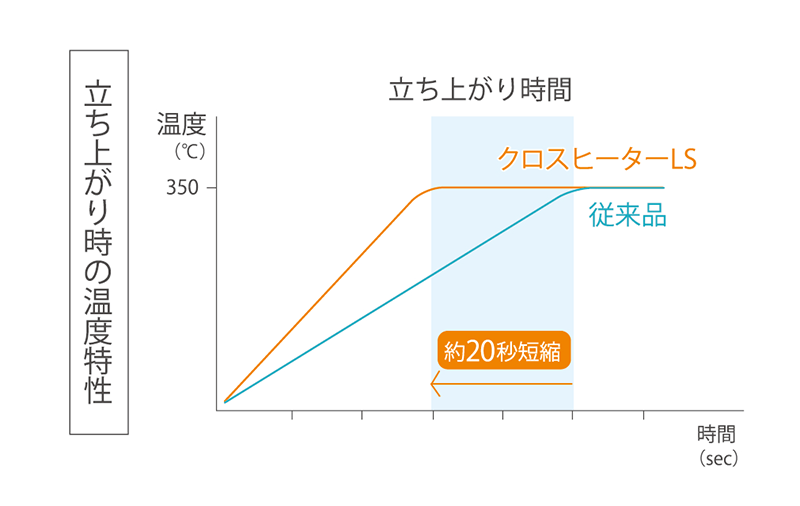

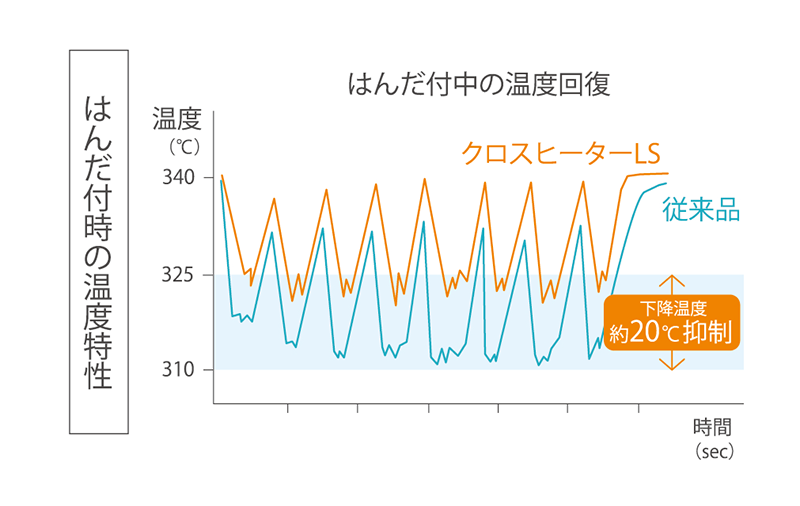

実現3) 新型ヒーターで、更なる生産性の向上

より高精度になった新型ヒーターを搭載し、温度特性を改善

- 温度測定位置をこて先先端に設けることで、より正確な温度動特性を測定可能に

- 温度回復が早く、作業効率が向上

- ヒーターとこて先が分離し、個々で交換が可能

- ポカヨケ機構により、コテ先取付け方向の間違いを防ぐ

スイッチボックスで、手軽にプログラム切り替え

- 中央のスイッチでプログラムを簡単に切り替えられる

- スイッチボックスにセレクタスイッチを設置

- 任意プログラムが簡単に選択、実行 (2ch)

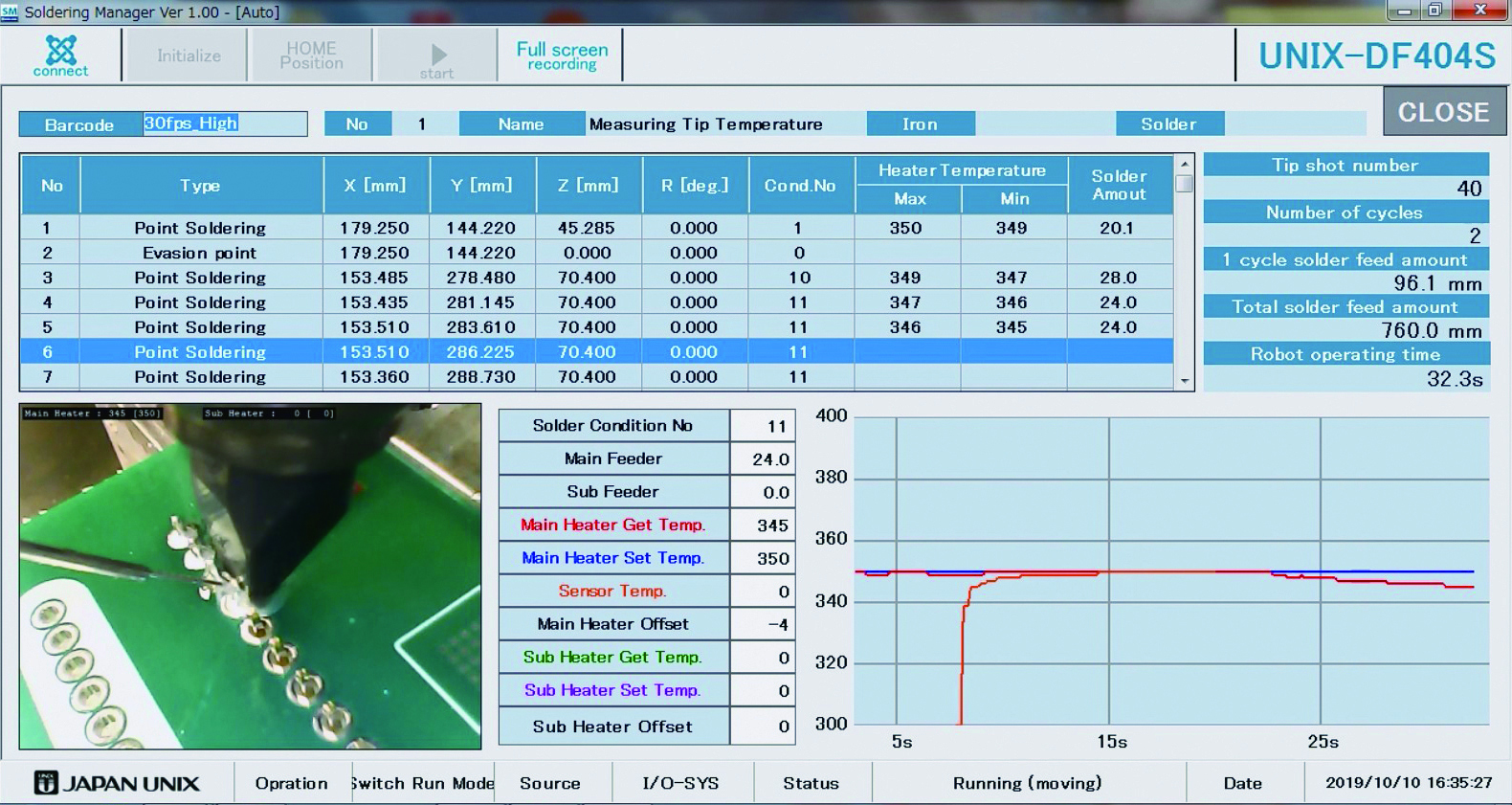

実現4)インダストリー4.0へ。はんだ付けのあらゆる工程をデータで管理

DFシリーズ専用のモニタリングソフトウェアを接続すれば、はんだ付け温度、プログラムの実行有無など様々なはんだ付け工程を見える化し、データ化します。

例えば、はんだ付け中の温度を観測すると、通常とは異なる温度変化、プログラム稼動を把握し、エラーの通知が可能。

さらに、インターネット・イントラネットに接続でき、登録されたメールアドレスへエラーの通知やエラー番号の報告やログデータのエクスポートが可能。リアルタイムで観測することで、即座にエラーへの対応を可能にしました。

また、あらゆるデータはCSVでも書き出しが可能。工程で派生した様々なログデータから更なる生産性向上へ向けた検討・模索が出来ます。

さらに進化したはんだ付け管理ソフトウェア『Soldering

Manager』(有償版)も使用可能になりました。

参考動画

実現5)目に見えない不良化要因を管理

UNI-TESTER対応 (オプション)

はんだ付けの安定した品質維持には、こて先温度の測定だけでなく、こて先漏れ電圧や接地間抵抗の測定が欠かせません。

こて先温度のばらつきは、はんだ接合部の仕上がりに影響を与え、漏れ電圧や過渡電圧は部品の内部損傷を与えかねません。また、デバイス保護の観点からもこて先接地間抵抗の測定が必要です。

新IEC-61191-1(Ed3/2018)やIPC

J-STD-001Gに対応したUNI-TESTERなら、様々な測定とこて先温度の自動オフセットが同時に実現できます。

標準構成(こて工法時)

ロボット内蔵コントローラー

ロボット本体及びはんだ付け操作兼用コントローラー

高精度送り装置

高精度はんだ送り。ワンタッチではんだリールを交換

特許取得済

クリーンカットフィーダー

フラックス飛散、はんだボール対策

特許取得済

ロックオン機構

はんだ供給の位置ずれ防止※DF204Sはオプション

こて先クリーナー

エアブロー方式

自動はんだ付け専用ヒーター・温調機

CAセンサー内蔵専用ヒーター

特許取得済

はんだ付けヘッド

1分でこて先、ヒーターを交換可能

ティーチングペンダント

簡単操作・設定

オプション

豊富な追加機能を組み合わせることで、より高品質・高精度のはんだ付け実装、タクト短縮を実現することが出来ます。

3軸位置補正機構

こて先消耗、熱膨張時の位置ずれを自動補正

はんだこてテスタ

UNI-TESTER

シリコンブラシクリーナ

高精度送り装置

超微細はんだ付けに対応。最少径φ0.15mm~

レーザーユニット

レーザー照射による非接触型はんだ付け

消耗品(こて先)

2,500種類を超えるラインアップから最適なこて先を選択できます。

はんだ付の品質は、「正しいこて先」の選択が重要です。

部品の大小だけではなく、基板素材等、様々な条件から選ばなければなりません。

ジャパンユニックスでは、自動はんだ付専用に開発した、高性能こて先を多数取り揃えています。

また、お客様のワークに合わせて特殊形状の特注品設計・製造もおこなっています。

※コピー品にご注意ください

類似したコピー品のこて先がインターネット及び非正規代理店等で販売されていることが確認されております。ご注意ください。

詳しくはこちら

選べる3つの工法

【伝統に裏打ちされた安心・確実な工法】

こてはんだ付けは、いまあるはんだ付け技術のなかでも最も長い歴史があり、強度や信頼性など最も確立された技術と言っても過言ではありません。しかしながら、技術進化の進む近代はんだ付けにおいて、こて付では対処が困難なワークが多々生まれています。それらに対応するためには、新技術導入に加え、はんだ付理論を十分理解し、新技術の特性を活用することが重要です。

【世界から注目を集める最新工法】

新しい技法としてレーザーはんだ付けが注目を集めています。 しかし、こてはんだ付けとは、元々の加熱原理が異なるなど、単純にこてはんだ付けを置き換えられるものではありません。

レーザーとはんだ付の特性を知り、適正に扱わないと、レーザーの利点を消してしまうことになりかねないので注意が必要です。

ここで、レーザーはんだ付けの原理と使用時の注意点を解説します。

“つかない”ものに“つく”。超音波が生み出す新たな未来

これまでのはんだは、基本的にはんだ(錫)と母材金属を接合するものでした。

超音波は、はんだとガラスやセラミックといったように金属と非金属を接合する新時代へ向けて注目を集める技術です。世界的に自然エネルギーの普及が進むなか、太陽光発電用のソーラーパネルへの電極付けを機に、数年前から新たに注目を集め使われるようになりました。

昨今、再注目される「超音波はんだ付け」について、その原理を解説します。

English

English 中文

中文 Deutsch

Deutsch Español

Español