IPC標準規格

IPC標準規格

IPCスタンダード それは、バリューチェーンを包括する標準規格

生産・組立の全ステップでIPC 標準が策定されていることをご存知ですか?

設計、購買から組立て、承認にいたるまで、IPC は電子製品の組立てにおいて高い品質と信頼性、一貫性を確保できる標準を提供。段階的なアプローチを採用している製造過程と同様、IPC 標準も相互に依存して構築されている。

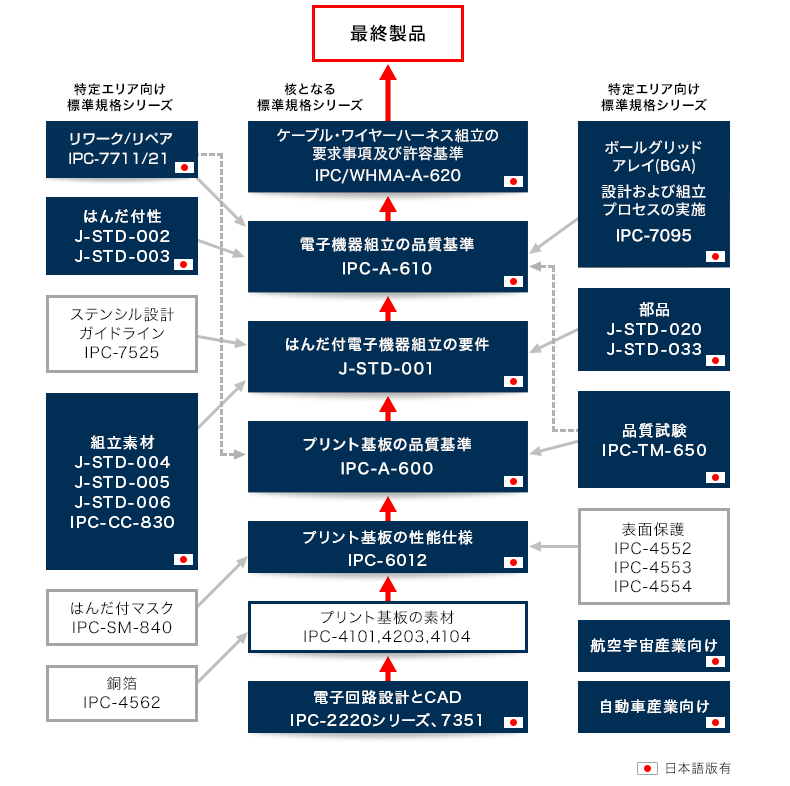

IPC標準規格 基本ストラクチャー

IPCの標準規格は、プリント基板の設計や基材から始まり、プリント基板の性能と品質基準(600,6012)、はんだ付け工程規格(001)、電子組立品やワイヤー・ハーネスの品質基準(610、620)などを核とする。そして、各工程に関連した詳細かつ専門的な内容が連携し、特定エリア向けとして標準化されている。部品や材料、ソルダマスク、はんだ付け性評価、BGAやBTC(下面電極部品)、コンフォーマルコーティングなども含む。また、IPC-7711/21は組立後のリワーク・リペア手順として世界中で採用され、品質試験のメソッドを掲載したTM-650がある。製品軸での標準化だけでなく、宇宙航空、自動車・車載などの産業別の追加要件も世界中で広く採用されている。

多くの企業がIPC標準規格を採用する3つの理由

IPCが、世界中で多くの企業に採用されている背景には、グローバルエレクトロニクスの産業においてデファクトスタンダードとして認知、利用されていることが非常に大きい。日本では、国内規格をはじめとして、様々な標準化や規格化が存在しているが、世界市場においては、IPCがエレクトロニクス市場における唯一無二の品質規格として存在感を高めている。実際に標準を利用するユーザー、要求するユーザーが参加し、積極的な議論や科学的な裏付けデータを持ち寄って合意され、決定に関与できる点もIPC採用の重要な理由となっている。

理由1

最終製品の品質と信頼性を管理

最も重要な品質と信頼性。全ての製造工程にIPCスタンダードを適用すると、パフォーマンス向上、寿命延長、無鉛規制の準拠の達成が可能。

理由2

取引先や従業員の共通言語化

多くの取引先が採用するIPC標準規格は、電子機器業界の「共通言語」。海外従業員との品質に関する認識も標準化される

理由3

コスト抑制に貢献

規格に沿った設計と素材調達は、厳格な品質テストをクリアする組立工程を作り出し、コスト超過の原因となる遅延や再製作、廃棄を最小に抑減

様々な生産現場で策定されるIPC標準規格

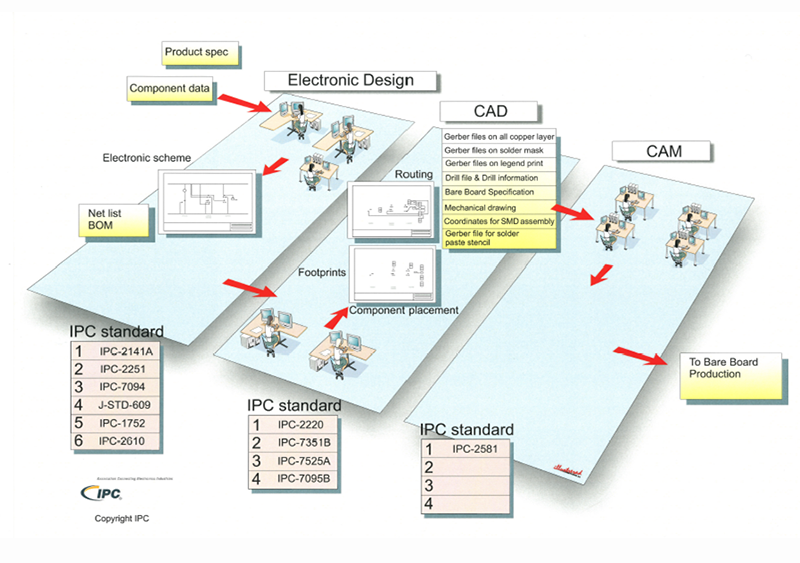

デザイン

プリント板と呼ばれるプリント基板のパターン設計や基板材料、めっき工程だけではなく、ステンシル設計、ソルダマスクなどPCB製造の設計関連を標準化している。特にIPC-2221などはPCBの設計CADにおける設定値として採用されることも多い。

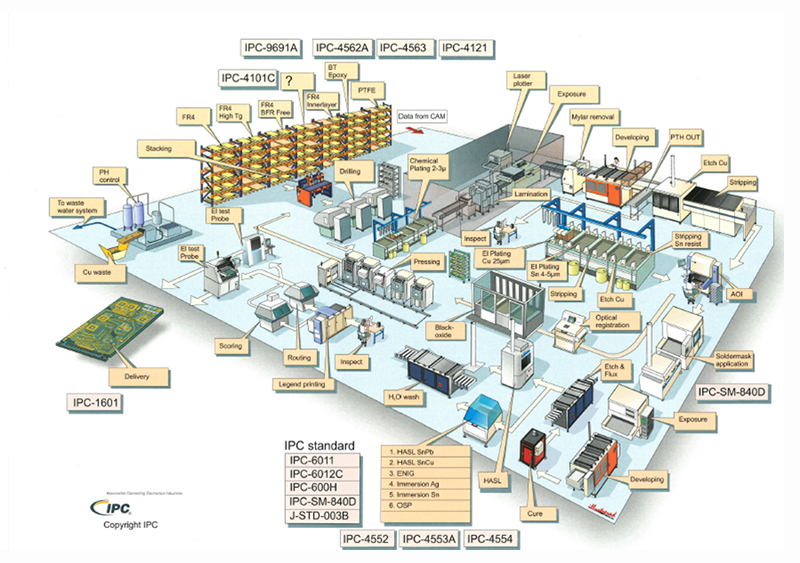

ベース

ベースとは、プリント基板の材料(基材)や部品に加え、はんだ材料を含んでいる。部品リードやPCB電極側のはんだ付け性、ペーストやはんだ合金など。また、コンフォーマルコーティングなどの実装上で使用されるベースマテリアルも含む。

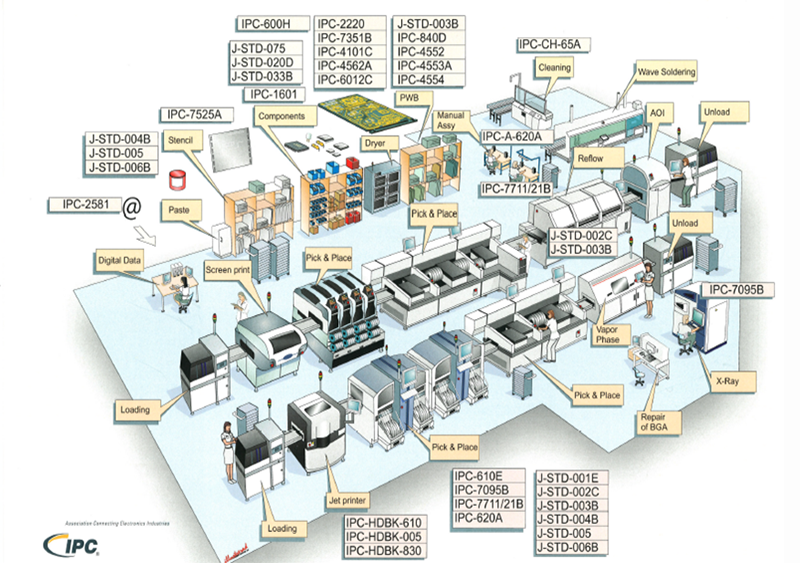

アセンブリ

アセンブリは、IPCが採用されている最も重要な工程の一つ。はんだ付け工程やPCBAの組立工程に加えてPCBA組立品の品質基準(外観評価)などがある。また、ワイヤー・ハーネスや実装後のリワーク・リペア手順なども広く採用されている。

製品カテゴリーにより分類される3つの品質クラス

クラス1

一般的なエレクトロニクス製品

完成した電子組立品の機能が主な要求条件であるという用途に相応する製品

クラス2

特定用途エレクトロニクス製品

継続的な性能と長寿命が要求され、かつサービスが中断しないことを要求されるが、それが重要な要素ではない製品を含む。一般的に最終使用環境が故障の原因とならない。

クラス3

高性能エレクトロニクス

持続的な高性能、または要求に応じて機能することが重要であり、設備の中断は認められず、最終使用環境は極めて厳しく、また生命維持やその他の重要システムのように必要時に応じ機能しなければならない。

参考動画

英国立研究所の品質評価でも採用されるIPC

ジャパンユニックスのはんだ付ロボットのサンプル評価をイギリスの研究所が実施

English

English 中文

中文 Deutsch

Deutsch Español

Español