エリアレーザーはんだ付けウェビナー【スティーブコラム】

ウェビナー:エリアレーザーはんだ付けとは?

目次

過去開催されたウェビナーをバーチャル社員:スティーブホンダがコラムにて再編集・再公演!

このコラムの動画はこちら

はじめに

本日は、新しいエリアレーザー技術の製品紹介をさせていただきます。今回はエリアレーザーの具体的な特徴とその応用について詳しく説明いたします。

まず、レーザーはんだ付けの歴史に触れます。約20年前にレーザーはんだ付け技術の販売を開始し、長年にわたり多くの実績を積み重ねてきました。この技術の進化の過程で得た知見を基に、新しいエリアレーザー技術が開発されました。

エリアレーザーの特徴

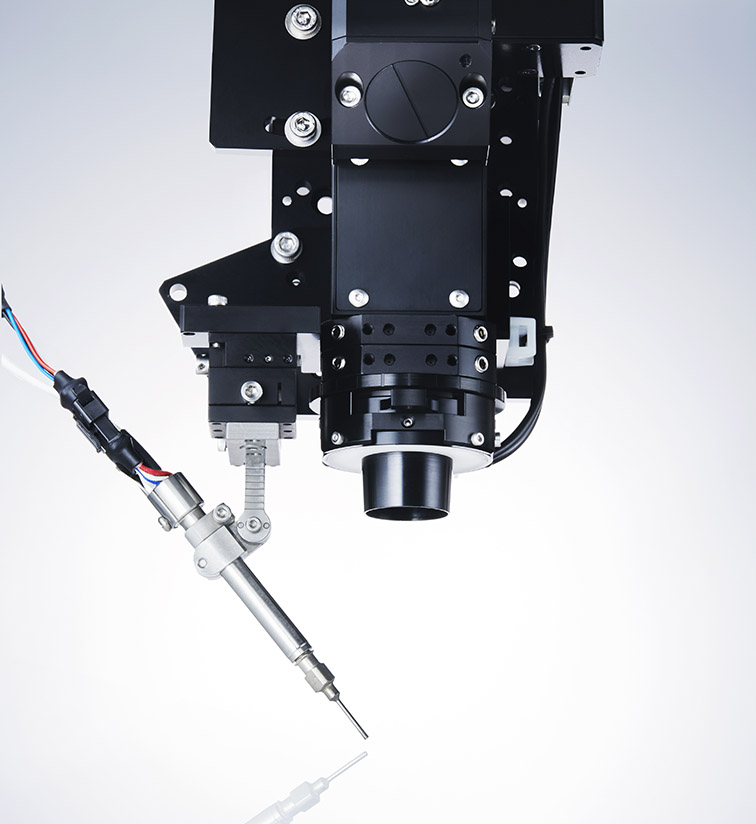

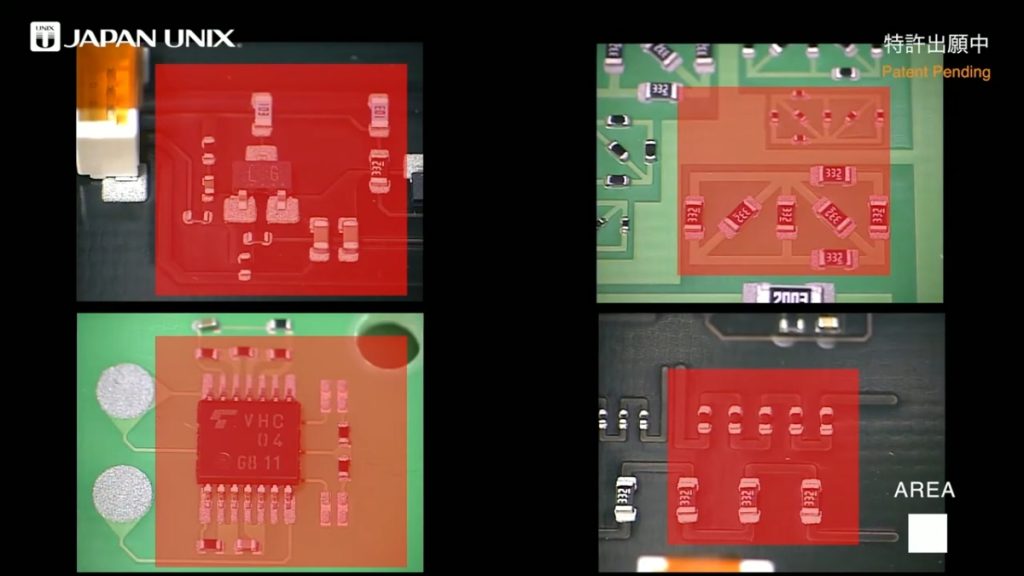

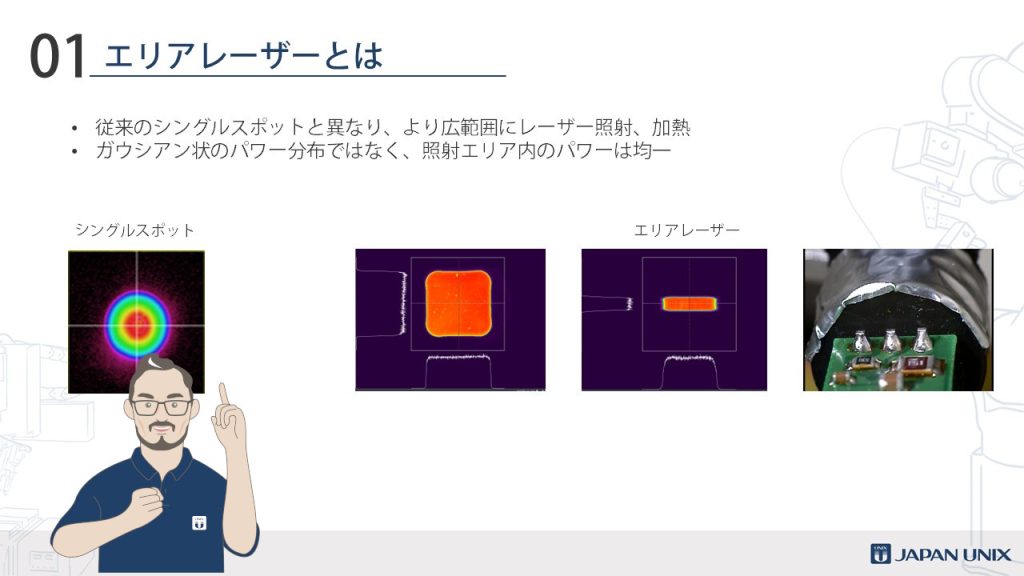

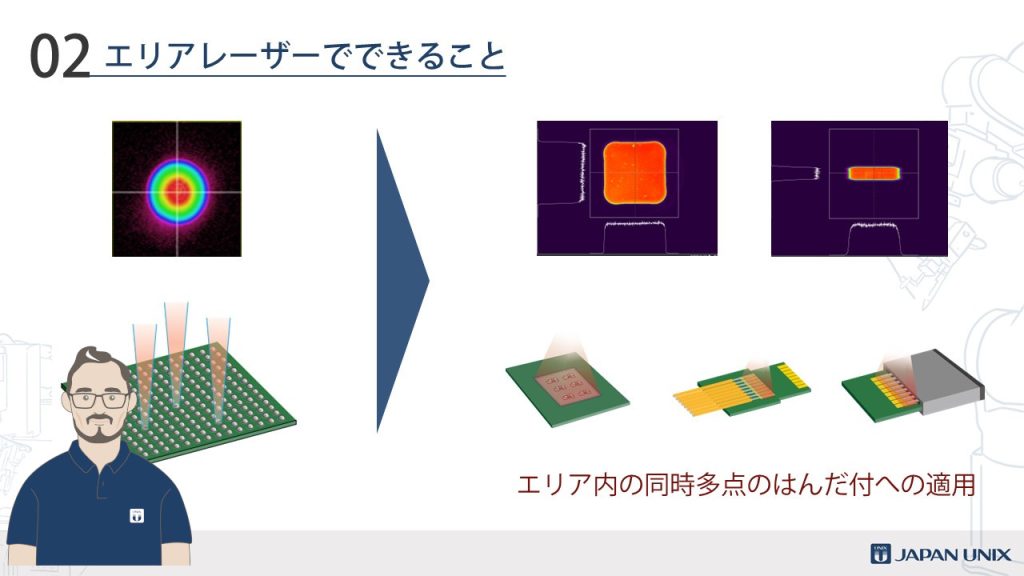

従来のレーザーはシングルスポット方式で、1ポイントごとにはんだ付けを行っていました。一方、エリアレーザーは広い範囲を均一に照射するため、エネルギー分布が均一である点が特徴です。この均一なエネルギー分布により、樹脂が溶けずにはんだが溶ける温度まで加熱することが可能になります。

具体的には、通常のシングルスポットレーザーでは溶けたはんだが反射し、側面の樹脂が溶けることがありました。しかし、エリアレーザーではそのような問題が発生しません。実際の動画を見ていただければ、エリアレーザーの照射によってはんだが溶ける一方で、側面の樹脂が全く溶けない様子をご確認いただけます。エネルギー密度が分散することでレーザー光の反射による焼けを防ぐことができます。

エリアレーザーの応用範囲

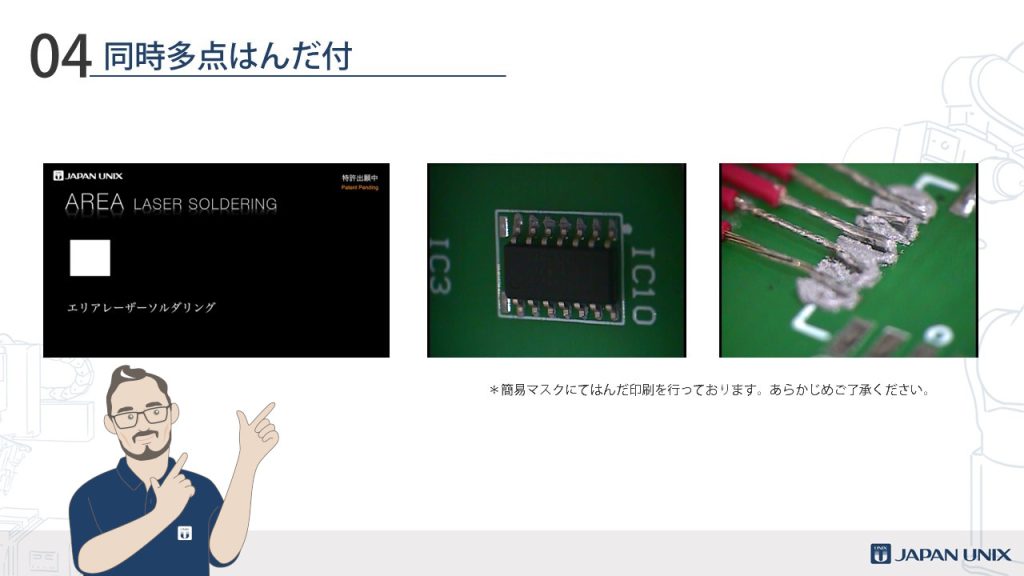

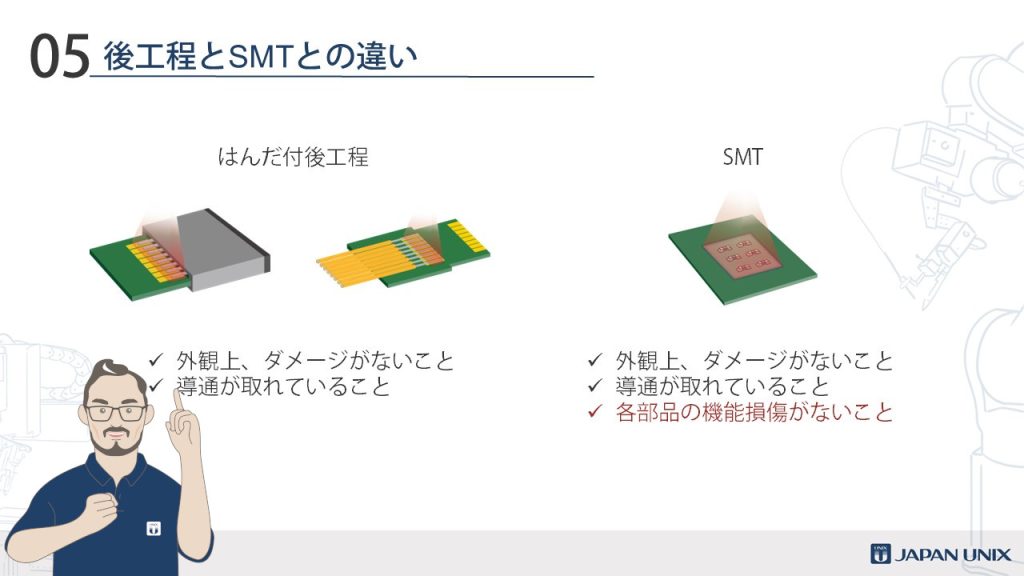

エリアレーザーのもう一つの大きな利点は、広い範囲を一度に加熱できることです。これにより、従来の後工程だけでなく、表面実装技術(SMT)のチップ部品のはんだ付けにも応用可能です。例えば、FPCやケーブル、リード線などの部品も、一度にはんだ付けすることができます。

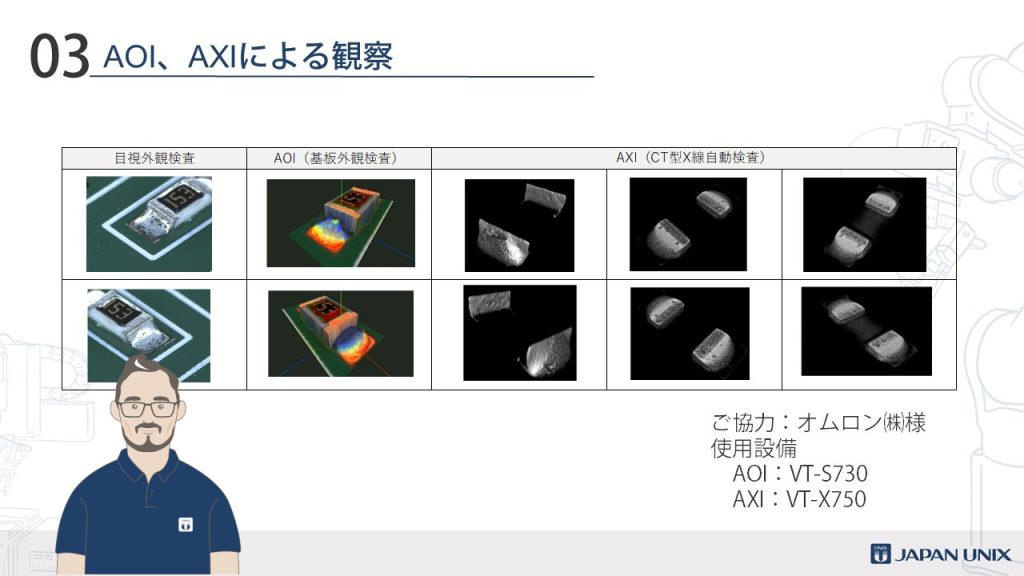

特に、SMTチップへのはんだ付けにおいては、オムロン社との協力により実際の製品でのテストを行い、問題なくはんだ付けができることを確認しています。このエリアレーザー技術を用いることで、多様なアプリケーションに対応できるようになりました。

エリアレーザーの効果と利点

エリアレーザーを導入することで、はんだ付けのサイクルタイムが大幅に短縮されます。シングルスポットレーザーでは1ポイントずつはんだ付けを行いますが、エリアレーザーでは一度に複数のポイントを加熱できます。これにより、同時に複数の箇所にはんだ付けが可能となり、作業効率が飛躍的に向上します。

温度制御と品質管理

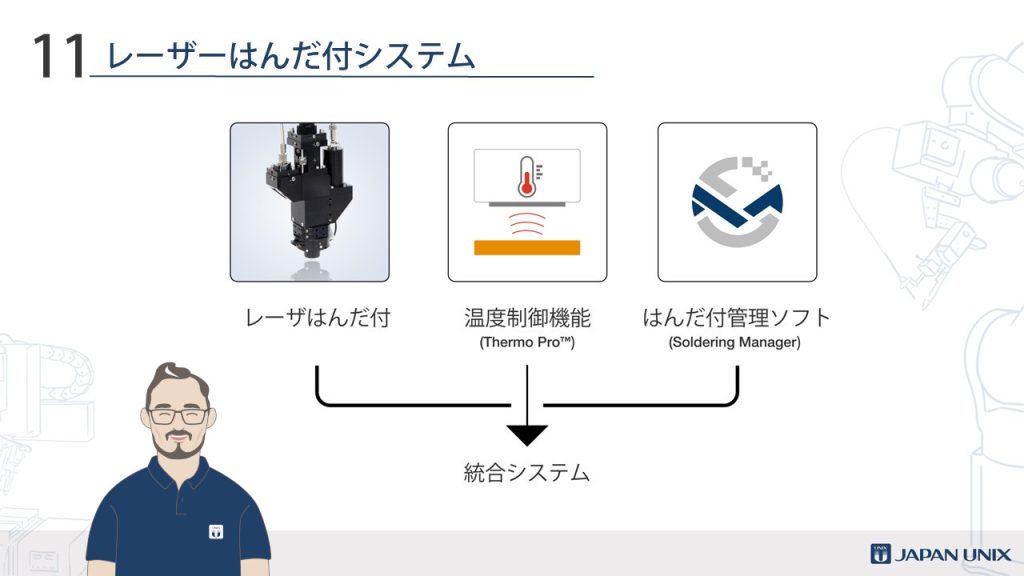

エリアレーザーの導入において重要なのは、温度制御と品質管理です。レーザーの照射による温度上昇を厳密に制御することで、部品の損傷を防ぎながら確実なはんだ付けを実現します。温度制御には放射温度計を使用し、リアルタイムで温度を監視しながら適切な制御を行います。

さらに、はんだ付けの瞬間を録画し、モニタリングおよびデータの記録を行うソフトウェア「ソルダリングマネージャー」を併用することで、高度な工程管理を実現します。これにより、製品の品質を確保しつつ、効率的なはんだ付けを行うことができます。

まとめ

エリアレーザー技術の導入により、従来のシングルスポットレーザーに比べて大幅に効率が向上します。広い範囲を均一に加熱できるため、さまざまな部品のはんだ付けに対応可能です。さらに、温度制御と品質管理を徹底することで、高品質なはんだ付けを実現します。

この新しいエリアレーザー技術をぜひ導入検討の一つとしてご覧いただき、はんだ付け工程の効率化と品質向上にお役立ていただければと思います。今後もさらなる技術革新に努め、皆様のニーズに応える製品を提供してまいります。

English

English 中文

中文 Deutsch

Deutsch Español

Español