インタビュー: 大手製造業にて40年のキャリアを持つ生産技術者とともに振り返る -前編-

導入事例インタビュー

40年キャリアを持つ生産技術者

目次

- はんだ付け工程の自動化、ロボット化への歴史

- 「はんだ付けは人が手で行うもの」が常識だった40年前

- 人による品質のばらつきが課題に

- 自動機を開発したものの高い不良率に頭を悩ます

- 1988年にジャパンユニックスのはんだ付けロボットを初導入

- 1990年代は大量生産に合わせてロボット導入を拡大

- 今回の参考動画

はんだ付け工程の自動化、ロボット化への歴史

いまや技術が進化し、自動化が進んだはんだ付け工程ですが、ここまで来るのには大変長い道のりがありました。そこで40年にわたって国内の某電子機器メーカーで生産技術者として電子部品の実装工程の自動化に取り組んだA氏に、はんだ付け工程の進化の歴史の振り返りと、次の世代の生産技術者へのアドバイスをいただきました。

「はんだ付けは人が手で行うもの」が常識だった40年前

挿入部品のみの基板

40年前のはんだ付け工程はどんな感じだったのですか?

1970年代から1980年代初期の電子機器は、今のようなチップ部品ではなく、リードのあるディスクリート型の電子部品がプリント基板の上にはんだ付けされている形でした。当時は作業員が手作業ではんだ付けをするのが一般的で、私たちも「はんだ付けは手でするもの」という認識で、ロボットはもちろん、機械にはんだ付けをさせて自動化しようという考え方はほとんどありませんでした。当時は工場で働く人も多く、電子部品もある程度の大きさがあったので、きちんとトレーニングをすれば誰でもはんだ付けができました。今のような人手不足で困るといった問題もありませんでした。

しかしその一方で、手作業なのでどうしても作業者の技量によってはんだの量が多かったり、足りなかったりといった品質のばらつきが出てしまっていて、そこは問題だと思っていました。

人による品質のばらつきが課題に

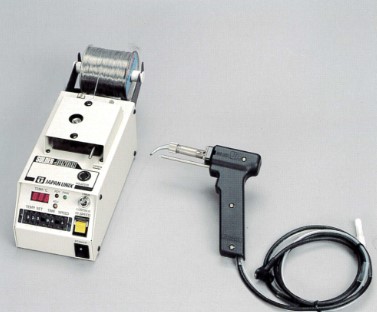

自動はんだ送り装置付きはんだこて(UNIX製)

品質のばらつきは、人手作業では必ずぶつかる課題、壁ですね

その時は、社内でもどれくらいの量が適切かという基準が曖昧でした。熟練の技術者が目で見て、多い/少ないといった個人的な感覚値で品質を判断していました。ただ、品質の基準を一個人の感覚に依存するのは正しい管理ではありません。はんだの定量供給装置を作って現場に導入し、こてに送るはんだ量の定量化と行いました。これによってはんだ量による品質のばらつきは解消することができました。

自動機を開発したものの高い不良率に頭を悩ます

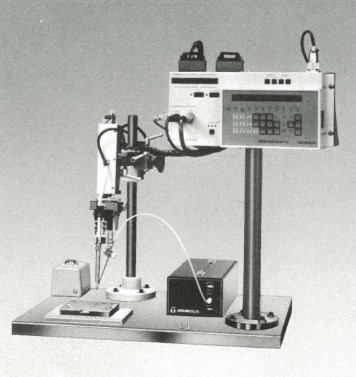

簡易自動はんだ付け装置(UNIX製)

その当時からはんだ付けロボットはあったのですか?

ジャパンユニックスさんがはんだ付け装置メーカーとして、市場では初めて、はんだ付けロボットの販売を開始していました。ただ、まだ当社を含めて多くの企業は「はんだ付け=手作業」の認識でした。

ただし、1980年代半ばになると、エレクトロニクス技術が進化して電子機器が小型化、高性能化し、チップ部品が登場しました。基板に実装する方法として表面実装技術(SMT)が出てきて、実装技術に大きな変化を与えることとなりました。

当社の製品でも、製品設計は狭ピッチへの高密度実装へと変わり、製造数量もひと桁大きな量産工程が必要となっていき、これまでのやり方を変える必要性が出てきた時期になります。

そのため、エアシリンダではんだごてを上下させ、ワークの供給装置とはんだ送り装置と組み合わせて、はんだを供給し、はんだこてを押し当ててはんだ付けする、という自動機を自社で開発しました。

結果は、人がやった場合、不良率はは50個に1個、2%の割合でしたが、自社の自動機では5個に1個、約20%の不良発生率でした。それなりに人の手によるはんだ付けの真似事のようなことはでき、反復作業を自動化することはできましたが、評価としては30点。合格には程遠い状態でした。

1988年にジャパンユニックスのはんだ付けロボットを初導入

そこでどうしたのですか?

製品と構成部品、設計と製造方法が大きく変わるなかで、今までと同じやり方では製造できず、品質も担保できない。生産能力も足りない。はんだ付けは人の手でやって当然という思い込みが固定概念としてありました。そのような状況で出会ったのがジャパンユニックスさんで、当時はすでにはんだ付けロボットを市場に展開していて、自動化を実現していました。

そこでジャパンユニックスさんに声をかけ、1988年に第1号機として直交型のはんだ付けロボットを導入しました。チップ部品の実装はSMTで行い、それ以外の後付けのディスクリート部品について、部品を基板の上に置き、ひっくり返した時に部品が落ちないように治具を設置し、裏返してリードにはんだごてを当ててはんだ付けをする。その時にはんだ付けロボットが大活躍しました。数値制御ができ、ティーチングで精度の追い込みもできるのがとても新鮮で、はんだ付けにも新しい時代が来たことを実感しました。

1990年代は大量生産に合わせてロボット導入を拡大

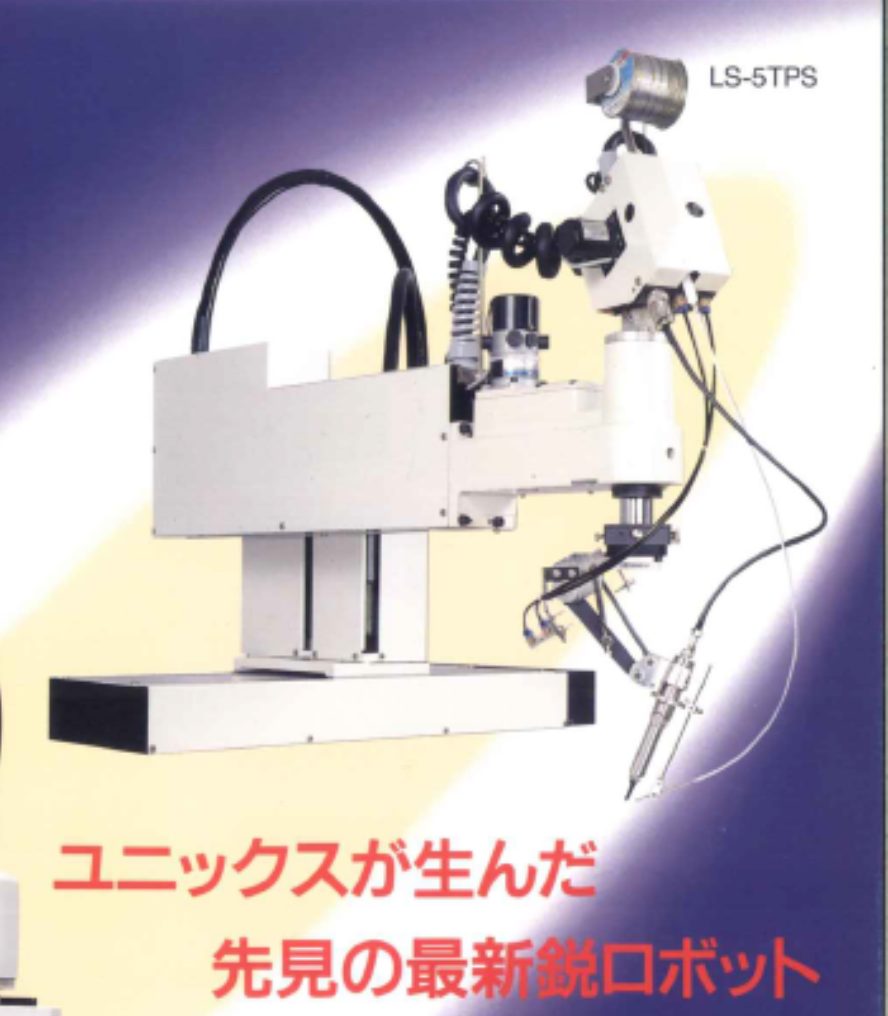

垂直多関節ロボットUNIX-531MARKII

そこから本格的なロボットの導入に入っていくのですか?

そうですね。

1990年代になると、合理化の波に乗って、当社でも25人でやっていたはんだ付け作業を自動化するプロジェクトが立ち上がりました。「スピード3倍・品質10倍」のはんだ付けを目標に要素技術開発を行うことが決定しました。1995年に約2億円を投じた全自動組立ラインの中にジャパンユニックスのはんだ付けユニットを取り付けた6台の垂直多関節ロボットを導入しました。1台当たり21ポイントの連続はんだ付けを1ポイント1秒で、かつ良品率99.9%以上の歩留まりで安定生産できる自動化ラインが完成しました。

大きな設備投資だったため社内稟議を通すのにとても苦労しました。投資対効果(ROI)と回収計画を具体的な数字で示したことで承認を得ることが出来ました。結果、約3年で投資分は回収し、その後も9年間にわたって稼働を続け、回収後は大きな利益を生み出し続けました。

関連製品・サービス

参考動画

English

English 中文

中文 Deutsch

Deutsch Español

Español