インタビュー :地方中小製造業、「攻めの設備投資」で顧客からの信頼を獲得

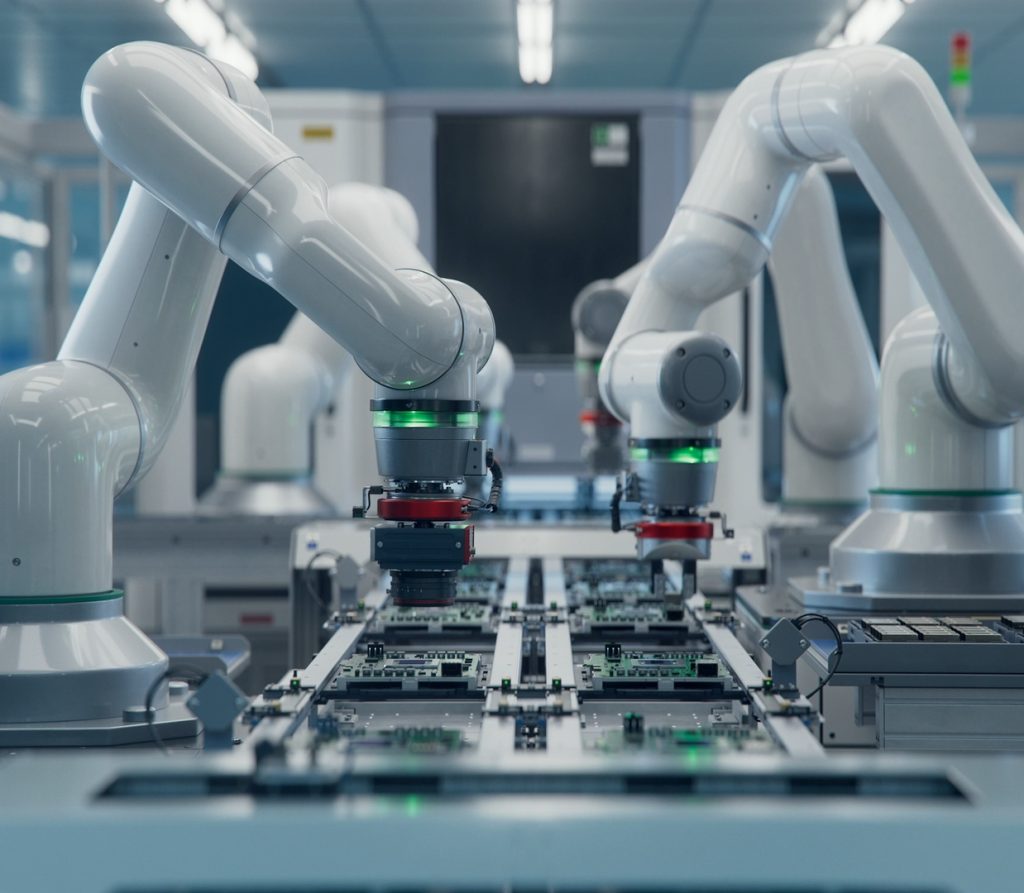

自動化設備を積極的に導入

ある若手企業(東北地方、代表取締役A氏)は、創業から約10年と比較的新しい企業ながらも、国内外の電子部品メーカーや半導体製造装置メーカーから、新製品や新たな設備導入の相談を早い段階で受ける実力あるケーブル・ハーネスの受託製造会社です。

はんだ付けロボットやその他の自動機器に対する積極的な設備投資によって、業界の需要を先読みし、先進的な技術力を早期に構築することで、取引先からの信頼を確かなものにしています。

難易度の高い産業用の特殊ケーブル製造が得意

同軸ケーブル

会社について教えてください

当社は2010年代初頭に設立され、特殊な電線やケーブル、ハーネスの加工を主業務としています。本社は東北地方にあり、現在、従業員は20数名規模の小さな組織ながら、日々技術を高め、挑戦を続ける姿勢を大切にしています。

当社の製造品は同軸ケーブルや多芯ケーブル、データ通信向けの特殊ケーブルが中心で、加工の難易度が高い製品も多く扱っています。特に半導体関連装置などの高度な仕様のケーブルが得意分野です。

取引先には大手企業も多く、製品の試作段階やアイデア段階から協力し、量産にも対応しています。一般的に、ケーブル・ハーネスメーカーは少量の試作依頼には応じにくいのですが、当社では特に難易度が高いケースも積極的に受け入れ、顧客の課題を解決するパートナーとしての役割を果たしています。お客様が自社で製造できずに当社に相談されることも多く、共に加工方法を模索するなど、困難な課題に対する対応力を強みとしています。「最後に頼れる会社」として、期待に応えたいと考えています。

はじめは中古機械を修理して活用

会社設立からまだ10年ほどなのですね

以前、私は大手メーカーの外注先で、特定の産業向けコネクタケーブルの製造に従事していました。しかし、外注先が国内生産を縮小することになり、さらに2011年の震災の影響もあり、その事業を継続することが難しくなりました。その際、主要顧客であった企業から製造を続けてほしいと要請を受け、知人の企業の支援を受けて事業を引き継ぎました。その後、事業が安定し始めた時点でケーブル・ハーネスの受託製造を独立事業として立ち上げ、現在に至っています。

工場や設備などはどうしたのですか?

会社を立ち上げたといっても、当時は設備もなくゼロからのスタートでした。設備を揃えるにも新品はとても買えないので、取引先やメーカーなどからの支援をうけながら電線加工機などの中古機械をかき集めて、ようやく工場の体裁を整えられたという感じです。

当時、大きな取引先の1社が、レーザー加工装置による精密なケーブル加工を望んでいるという話を聞き、2015年にYAGレーザーのレーザージャケットカッタ装置を導入しました。もちろんレーザー装置も新品を買えるわけもなく、中古を探して、壊れている箇所を自分たちの手で直してコストを抑えました。当時としては巨額の設備投資であり、大きな賭けでもありましたが、レーザー加工装置を保有し、使いこなせていたことからお客様の信頼を得ることができ、受注を獲得。その後さらにCO2レーザーを追加導入し、受注を増やすことにつながりました。

顧客からの要求の前に先回りして設備と技術を準備

現場には装置が充実し、設備投資に大変熱心ですね

当社のお客様というのは、製品を高い品質で、かつ安定供給してくれる企業に仕事を発注することを望んでいます。

今までと変わらない量産品であれば、既存の装置でも生産して供給していくことは可能です。しかしながら実際のところ、お客様が望まれているのはさらにその先の、新製品や次の開発品に関することです。いざ新しいステージへ踏み出そうとした時、古い設備で、特定の熟練技術者に頼りきりの企業に任せて、果たして価値は高められるでしょうか。仕事を受ける側が、お客様の要求を先回りして新しい設備投資をし、自動化・省力化に取り組む。商談という土俵に上がるための努力のひとつとして、毎年の設備投資に力を入れて取り組んでいます。

人依存の精密はんだ付けをロボットで自動化

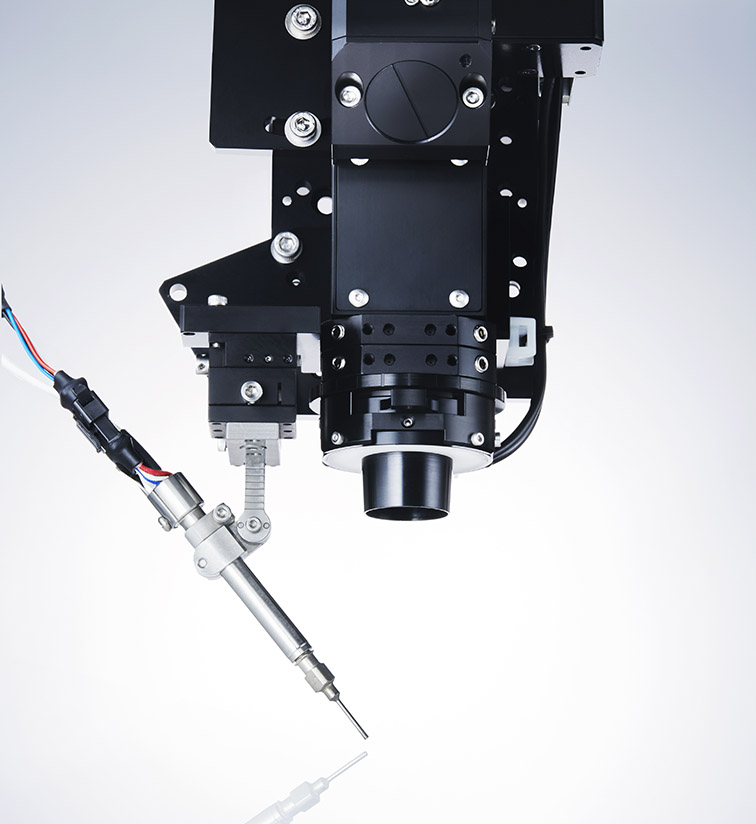

ジャパンユニックスのはんだ付け装置の導入の経緯について

電線の切断や皮剥きなどケーブル・ハーネス製造における前処理はレーザー加工装置等で自動化できていました。次はベテラン社員に頼っていたはんだ付けの自動化をやりたいと思い、展示会のインターネプコンジャパンに行き、そこではんだ付けロボットのブースを見学しました。各社の展示を見て、これなら当社のはんだ付け工程もロボットでできるだろうと確信し、ジャパンユニックスにワークを渡してテストを依頼し、戻ってきたワークを見て導入を決めました。

ただその時は、受注に対して既存の体制で生産が間に合ってしまい、そのロボットは数年間寝かすことになってしまいました。しかしその後、量産が増えたことで、改めて現場に実際に導入することとなりました。

はんだ付けロボット導入のきっかけになったのは?

当時もいまも人手不足は深刻で、はんだ付けの技術者を雇っても、当社のような特殊で難易度の高い作業の場合、作業をまかせられるまでには時間がかかります。人の採用もどんどんと難しくなっています。それをロボットで代用できれば新たに人を雇うこともないし、現在のスタッフもはんだ付け専門から別の作業に回すことができます。

また取引先からも、大ロットの依頼や相談になると当社のリソースや生産量が心配だという声があり、断られるケースも出てきていました。こうしたこともあって、やはり現場にはロボットを中心とした自動化が必要だと思い導入を決めました。

生産性アップと次回案件の相談増など目にみえる導入効果

実際のはんだ付けロボット

導入した効果について

生産の効率化と、需要の増減に対する対応力が強化できたのが良かったと思います。

ある受注案件のケーブルでは、3つで一束の芯線を20,000本作らなければならない場合、はんだ付けのポイントは60,000になります。狭くて緻密なはんだ付けになるので、スタッフは習熟していないとできません。しかし前述の通り、今は人材不足ですし、採用しても研修を経て実践に移せるまでには時間がかかります。

それに対してロボットは、プログラムさえしっかりと作れれば、同じ品質で繰り返し作業でき、しかも交代なしで稼働できます。また、これまでは人が自分で治具にワークを取り付けてからはんだ付けしていたのが、ロボット化をすれば人をはんだ付け作業に固定する必要がなくなり、ワークの供給側に回れ、柔軟に対応できるようになります。

今は2本の生産ラインにロボットをそれぞれ2台、3台設置し、合計5台を使って生産にあたっています。ジャパンユニックスの担当者が定期的に訪問して生産のアドバイスもしてくれるのでとても助かっています。

また、ロボットを一目見たいとメーカーが視察に来ることも増えました。どのように品質を維持しているか、ロボットで生産可能なのかという興味から始まり、新たな案件の相談にもつながっています。

ROIはイチ工程で見ない。工程全体で見るべし

ロボットの導入はお金がかかりますが、ROIはどう考えていますか?

確かにロボット導入の収支をはんだ付けの工程だけで見ると赤字です。しかしながら電線を切断してから皮剥きをし、はんだ付けをして、組み立てて、検査をする一連の工程について、唯一自動化できていなかったはんだ付け工程が自動化され、人手を増やすことなく生産力が上がり、柔軟に対応できるようになったことを考えると、トータルで見れば十分に利益が出ています。

また万が一、取引が続かずに途切れてしまった場合もロボットの設定を変えれば別の案件にも対応できるようになります。

ロボットに対する設備投資は、受注が増えたらロボットの数を増やし、人間がやっていたことを任せる。導入コストは給料を前払いしているという考えです。仕事がなく生産が止まった時、人間には給料を払わなくてはなりませんが、ロボットはお金がかかりません。目線を変えるだけで、ロボットの有益さがわかるのではないでしょうか。

人の手ではできない領域用にレーザーはんだ付けロボットを検討中

ジャパンユニックスのはんだ付けロボットに望むことはなんでしょうか。

非常に優れており、サポートも充実していて満足しています。

ただ1点だけ指摘すると、いま世に出ているはんだ付けロボットをはじめ関連製品、はんだ付けの技術ノウハウなどは、基本的にはプリント基板上に電子部品が実装することを想定して作られています。当社を含めワイヤ・ハーネスのコネクタにはんだ付けしている人々は、現場で困った時は自分たちのこれまでのノウハウのなかで試行錯誤している状態です。特に当社が行っている微細なはんだ付けの場合、少しの違いで思うようにつかなかったり、ツノなどの不具合になってしまったりします。こて先で何が起きているのかは、肉眼では小さすぎて確認もできません。ぜひワイヤ・ハーネス向けのはんだ付け専用の製品や技術を開発してもらえると非常に助かります。

新たな設備の購入やラインの改修で、次に考えていることは何ですか?

はんだ付けはロボット導入で自動化できましたし、その他の切断や被覆剥きはレーザー加工機の導入によって自動化できました。次は搬送とワークの供給を自動化して、今は人間の手で行っている部分を機械でできるよう、完全自動化を目指しています。また、はんだ付け工程においては、レーザーはんだ付けを検討しています。レーザーになればより細かな制御ができるようになり、人間の手によるはんだ付けでは難しい部位も正確に行えると期待しています。

充実した工場と設備でお客様の信用・信頼を得る

この先、自動化やロボット導入を検討している企業に、メッセージをお願いします。

大きく目線を変えることが重要です。

資金力が乏しい中小企業の場合、設備を導入すると回収できないと思ってしまいがちです。しかし新しい仕事を取ってくるために設備を入れる、設備を入れることで他の仕事を獲得できる、と考えてみるとどうでしょう?市場やお客様のニーズを先回りし、「攻めの投資設備」を行うことが必要ではないでしょうか。

中国など海外の加工会社の場合、お客様へ積極的に工場と設備を見せて、「自社にはこれだけの生産能力と技術があるから仕事を任せてくれても安心です」という提案が当たり前だそうです。それに対して日本は、お客様が加工会社へ「この加工ができますか」「機械は空いていますか」と問い合わせる形が、今も多く残っています。

お客様の立場からすると、仕事をしやすく、任せたくなるのは前者の方です。自分たちが要求するレベルを満たす設備と技術があるところに仕事は流れていきます。我々も含め日本の企業は、お客様が加工業者を選ぶ際の最低限の資格や設備、体制をあらかじめ整備し、選定の土俵に上がれるよう努力することが必要であり、考え方を大きく変えることが求められています。

関連製品・サービス

参考動画

English

English 中文

中文 Deutsch

Deutsch Español

Español