不具合要因と品質管理から見るはんだ付け自動化の基礎【スティーブウェビナー】

不具合要因と品質管理から見るはんだ付け自動化の基礎

はんだ付け自動化の必要性

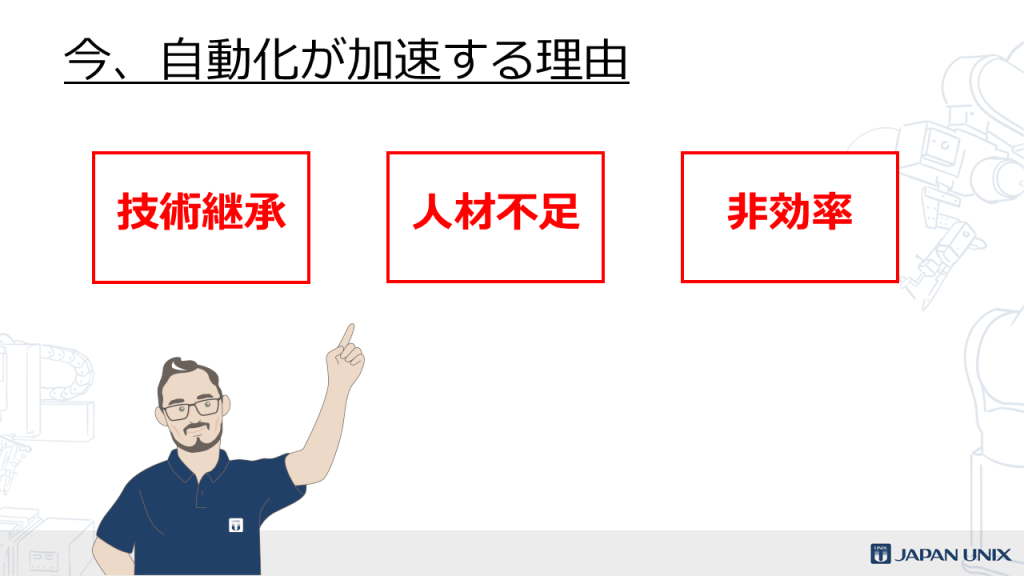

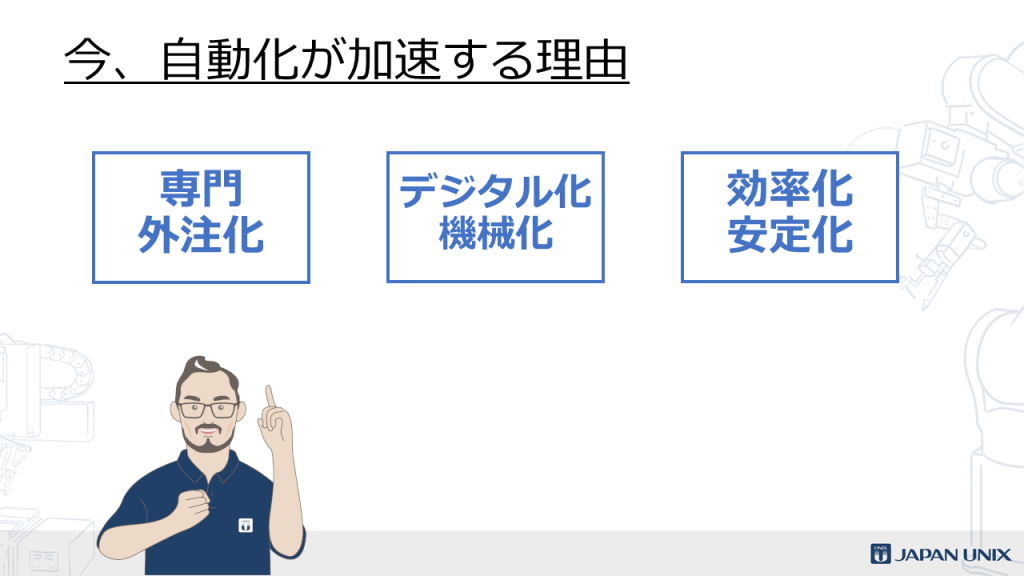

近年、日本の製造業界でははんだ付けの自動化が急速に進んでいます。その背景には、高齢化や働き方の変化による人手不足や技術の継承問題が挙げられます。特に地方の工場では、熟練工の退職や若手の技術者不足が深刻化しており、はんだ付け作業の担い手が不足している現状があります。

また、あらゆる商品がエレクトロニクス化する中で、はんだ付けの技術に触れたことがない担当者が増加しており、こうした技術を学びながら自動化を進める必要に迫られています。

はんだ付けは、精密な作業を求められる一方で、その品質が製品全体の信頼性に直結します。自動化を導入することで、安定した品質を確保できるだけでなく、生産性の向上やコスト削減も期待できます。

はんだ付けにおける主な不良原因

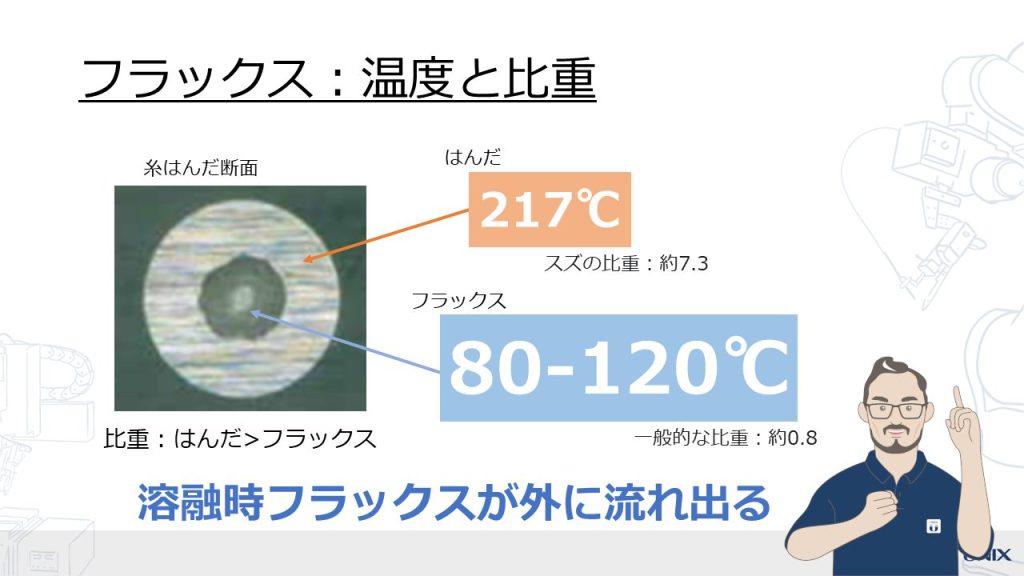

はんだ付けの不良は、主に「加熱」と「フラックス」の二つの要因に起因することが多いです。まず、加熱の問題としては、はんだの融点に達しない「加熱不足」が挙げられます。はんだの融点は、一般的な鉛フリーはんだで217℃ですが、母材もこの温度に達しないと、はんだが十分に濡れず、良好な接合が得られません。また一方で、過剰な加熱は、パターンの剥離や機械的強度の低下を引き起こすリスクがあります。

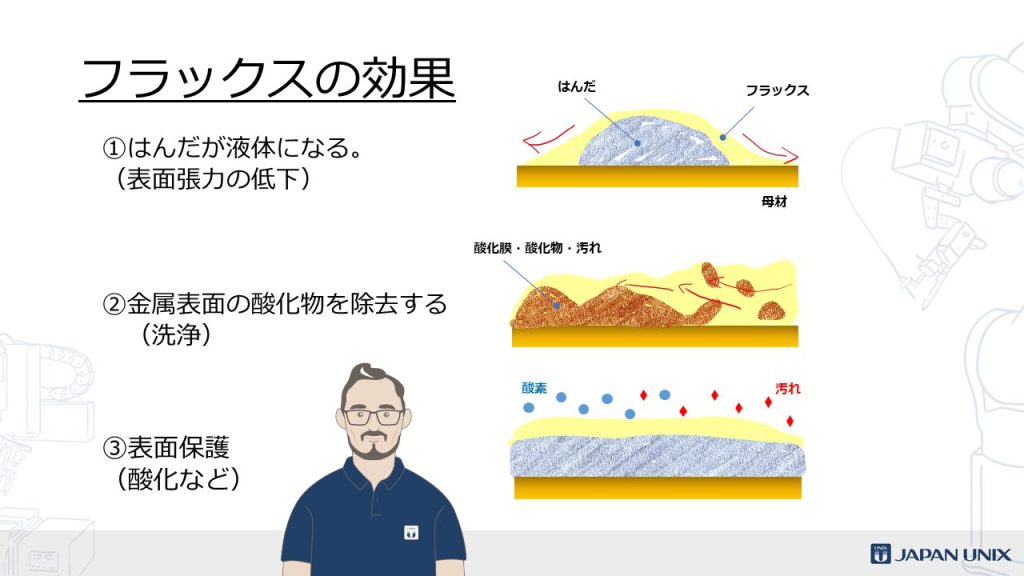

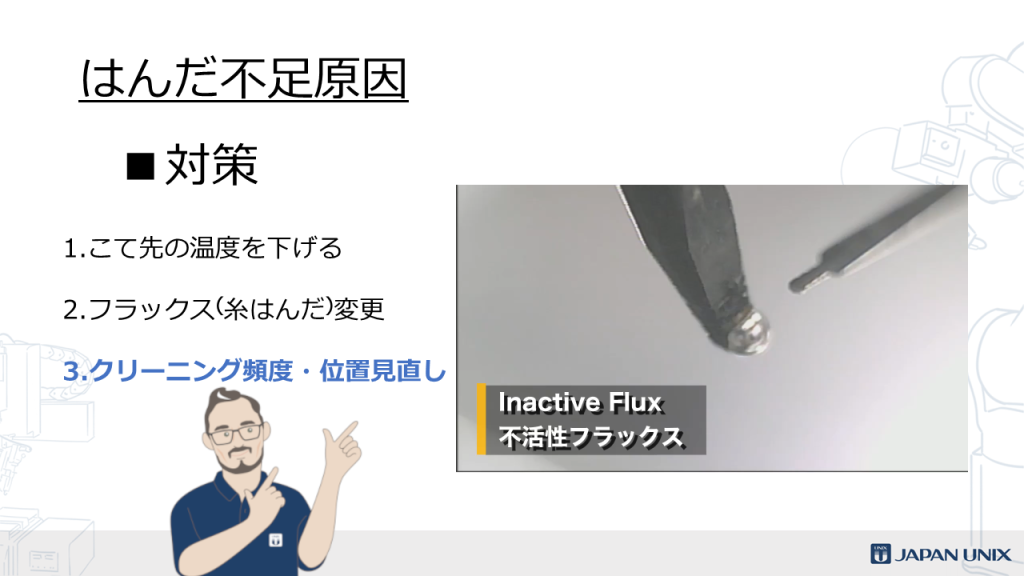

次に、フラックスは酸化物の除去や表面張力の低減といった重要な役割を果たしますが、適切に機能しない場合、はんだの接合が不十分になり、不良品が発生することがあります。フラックスが不活性化したり、量が不足すると、その効果が十分に発揮されず、結果として接合不良を引き起こします。

自動化における加熱とフラックスの最適化・対策

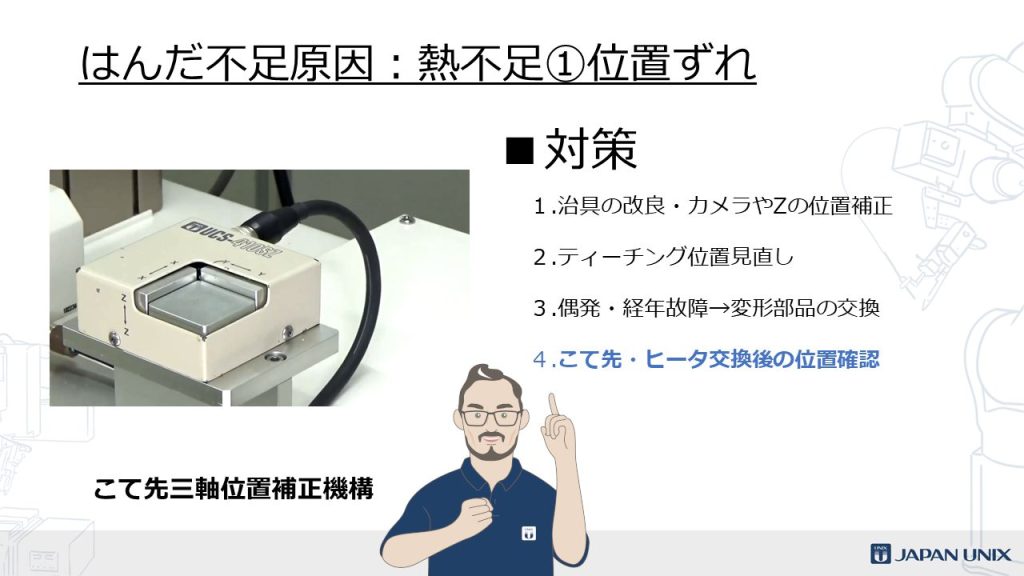

自動化されたはんだ付けプロセスでは、加熱とフラックスの最適化・対策を考える必要があります。加熱については、母材の温度を適切に制御するために、加熱源やこて先の形状の選定、位置や状態の管理が求められます。例えば、こて先の温度を上げることで一時的に接合が改善することがありますが、長期的にはフラックスの不活性化を招き、不良を増やすリスクがあります。そのため、温度設定と管理はしっかりと行う必要があります。

フラックスについては、フラック成分の特性、活性状態に注意を払い、適切な温度とタイミングで供給することが求められます。フラックスが溶ける温度と、はんだが濡れる温度を理解し、これらを嚙み合わせることで、安定した接合が可能になります。また、フラックスの活性状態維持のために、定期的なエアクリーニングを行うことも重要です。

品質の維持管理

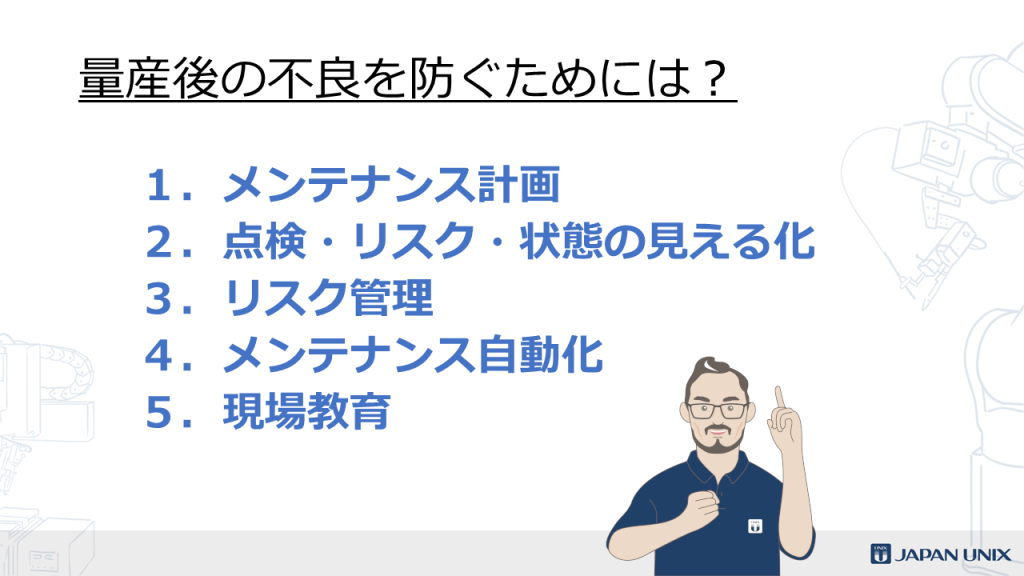

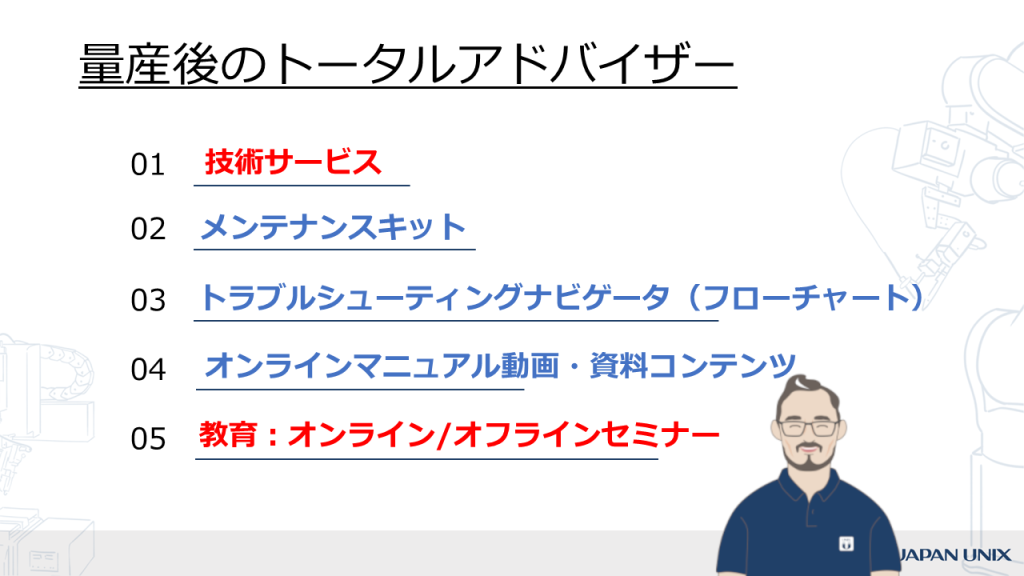

人手不足の中、品質管理についても技術継承に課題が出てきています。当然、はんだ付けの自動化においても品質管理が不可欠です。また品質管理においてメンテナンスも重要な要素・現場課題です。毎日の日常点検、計画的に行う定期点検、または装置のステータスや結果の見える化、そして、メンテナンスの自動化、現場教育など多くの項目が含まれます。ジャパンユニックスでは、現場の多岐にわたる課題に対応すべく、できるだけお客様が安心して量産を続けられるような装置の機能や人的な支援体制を用意しております。

まとめ

はんだ付けの自動化は、工場の生産を維持するため、生産性を高めるための重要な手段です。しかし、その成功には、加熱やフラックスといった基本的な要因の理解と最適化が欠かせません。また、メンテナンス維持管理のの重要性を認識し、I安定した製品品質を実現することができます。

ジャパンユニックスでは、前記で触れたように製品の販売だけでなく、技術支援・教育支援も行っております。

オンライン会議システムを利用して、海外にある工場現場、日本にある技術拠点、国内マザー工場、それぞれ我々の海外現地のジャパンユニックス技術者も訪問し、同時通訳しながらオンラインで講義を行うこともやっています。是非お気軽にお問い合わせご相談ください。

English

English 中文

中文 Deutsch

Deutsch Español

Español